振动破碎与振动粉磨技术进展

振动粉碎和振动粉磨技术发展回顾

合肥水泥研究设计院 罗 帆 ( 230051 )

1 振动粉磨技术进步的两大标志

以细磨和超细粉磨为特点的振动磨自首台工业磨问世以来,已历经五十多年的发展史。回顾这段历史,可谓技术日新月异,设备不断出新,其中最显著的标志可以归结于两个方面,一是振幅由早期的 3~7mm 提高到 12~15mm ,使磨机的生产能力数倍提高,由结构和设计参数制约的振动磨设备大型化难题可望通过高产得到很大程度的解决;二是振动粉磨的作用原理向破碎作业拓展,使其高能量利用率、高粉碎比的优势在包括粗碎、细碎和细磨等各个阶段都得以充分利用。对于大振幅所产生的高效应,国际工程界目前已形成广泛共识,并作为衡量振动磨设备性能的分界线;而振动粉磨与振动破碎相结合,则使高细粉体的制备能耗大为降低,效率更加显著。按日本学者平田博、西竹茂树等人对表 1 所示的粉磨过程的划分和设备效率的评价,振动破碎和振动粉磨在粗碎、中碎、细碎以及粉磨和超细粉磨等各个阶段,工艺流程相对简单,制备更加有效。因此,振动磨发展至今一直在建材、化工、冶金、矿山、非金属矿和耐火材料等行业广为应用。

表 1 粉磨过程划分和设备效率评价

|

阶段划分 |

粗碎 |

中碎 |

细碎 |

粉磨 |

超细粉磨 |

|

粒度 mm |

< 100 |

< 10 |

< 1 |

< 0.1 |

< 0.01 |

|

常规设备 |

颚破 |

锤破 |

多级破碎 |

球磨机 |

球磨、分级 |

|

有效设备 |

振动粉碎 |

振动粉磨 |

|||

2 振动粉磨技术

振动磨的最早雏形是一种同心圆的多室磨,由德国 FASTING 公司 1910 年发明。但真正意义上的第一台振动磨直到 1949 年才由 SIEBTE-CHNIK 公司制造,为单筒体结构,容积 0.6L ,采用间歇式粉磨。 50~60 年代,振动磨发展为多筒式,其结构几乎包括 2~6 筒体的所有布置形式,设备最大容积也突破 1000L 。 1962 年,德国 KHD 、 WEUAG 公司研制的 65U 型以偏心体作激振器的振动磨,是当时生产能力较大的机型,有效容积达到 2000L ,以产品细度 43µm ( 325 目)计的台时产量达 2.5 t/h ,功率 130kW ,并依赖产量和细度的优势,使市场覆盖面在十年中已达到 50 多个国家。这种由电机驱动偏心体飞速旋转带动磨体振动的激振方式,为各国后来所仿效。受其启发,德国 Lurgi 公司与南非合作也采用激振方法研制出具细度优势的离心式振动磨,粉磨细度可 < 40µm 。同期进行研制的还有强制通入压缩空气的气流式振动磨、双腔式振动磨等等。自此,以细磨为目的的振动粉磨技术,不仅在德国迅速发展,尤其以 Humboldt 公司的 Palla 型和 KHD 公司的 50U 、 65U 型等产品最为著名,而且也成为欧美等工业发达国家的重要研究内容和应用形式。

美国 Ails-CHAIMERS 公司在 50 年代中期研制的 CHLMERS 单筒振动磨,筒体直径突破了通常的 Φ 0.5m ,达到 Φ 1.03m ,采用双电机驱动,最大容积为 880L 。其他型式多从德国引进。英国的振动磨大部分也为引进德国 Palla 型、 VAR10 型和 AUBEMA 型等技术生产,但应用相当广泛,基本占据了国内超细粉体加工的主要市场。

前苏联对振动磨的研究重点倾向于设备的大型化,从 1952 年 ~1968 年相继研制的 2700L 、 4000L 甚至 15000L 等大容积振动磨均见诸许多报导,有效容积大幅度突破了国际当时最大不足 2000L 的局限。但见于文字的工业应用仍只介于 2000L 以内,例如 M1000-1.0 单筒型,功率 70kW ; M1000-1.5 双筒型,功率 150kW 。近几年我国一些设备制造企业引进的技术即是容积为 1000L 的 2 筒体机型。

日本从六十年代开始在引进德、美等国技术的基础上才进行本国振动磨技术的研究,但发展速度极为迅速,质量和市场至今仍处于领先地位。其中以中央化工机械、安川电机、川崎重工等制造商的生产规模为最大,产品最为著名,如 CKC 型、 CH 型、 RSM 型、 VAMT 、 YASR 、 YAT 型和引进的 Palla 型等振动磨在国际上都享有较高的声誉。这些产品并不以容积见长,一般多为 250L~1200L ,但从材质性能、加工质量和设备的降噪防尘、系统配套等各个技术环节都体现了整体的先进性和工艺完整性,因而市场应用率极高,范围涉及粉磨行业的各种固体物料。国内如宝钢、开滦煤矿等许多大型企业在 1980 年前后引进的成套细磨设备均以此为主。

我国于 1965 年由原建材部北京建材研究院钱汝中、胡惠中、王 炤 等人通过建立数学模型研制的国产第一台振动磨,首创了 3 筒体串联结构,容积为 30L ,功率 3kW , 1978 年通过省级技术鉴定。以此为基础,合肥水泥研究设计院设计、制造出第一台用于工业生产的 3 筒体 SM 型 1000L 振动磨,于 1980 年通过部级技术鉴定。并以其结构的独特性和对难磨物料的适应性,在自应力混凝土水泥、带酸木屑以及云母、刚玉、炭化硅等各种粉体的生产中广为应用,受到业内普遍欢迎。宝钢、唐山炭化硅厂等大中型企业以其替代国外设备进行刚玉、炭化硅等高硬物料的粉磨都展示出超强的细磨能力。这一时期的市场空前,在国内享有较高的知名度。至今,其 3 筒体结构设计和挠性联轴器型式仍是国内同类型振动磨的参照标准。经过数十年的发展, SM 型振动磨现已形成包括 200L 、 300L 、 500L 、 800L 和 1200L 等容积在内的产品系列化。

国内振动磨的制造和应用在 1985 年前后进入高潮。据简单统计,当时的振动磨制造企业已达 20多家,最大容积达到 1500L , 2筒体并联和 3 筒体串联两种 结构并存,浙江温州、安徽安庆、河南新乡、鹤壁、陕西西安等地的振动磨都占据了各自的市场份额。 2000年,由冶金部主持的振动磨产品行业标准开始制定,一些企业引进国外技术制造的振动磨也陆续进入市场,振动磨的设备形式和市场结构更加多元化。

纵观国内外振动粉磨技术的发展,在 外型特征上 表现为设备有效容积愈来愈大,结构倾向 多筒体和单电机驱动等。但实质上的进步却在于研制者对振动强度即重力加速度的重新认识和实践,使现在可以作到一台大振幅振动磨的产量能够达到以前十数倍容积的振动磨生产能力。

关于振动强度的理论依据,上述各国振动磨都是根据德国巴赫曼 D.Bachmann1940 年提出的“磨介共振”学说为基础,其取值均在 60~90m/s 2 之间,最大振幅 8mm 。这种工作状态使磨机水平方向的振动干扰了铅垂方向运动,故而生产能力有限,较大规格的 1000L 振动磨粉磨到 300 m 2 /kg 左右比表面积的最大产量也不过 1.5t/h 。此后十多年间,英国罗兹 H.E.Rose 和 Bate 、我国钱汝中、胡惠中、王 炤 等人均著文对这一学说提出不同的观点, H.E.Rose 认为振动强度在 50~70m/s 2 为宜; Bate 认为振动磨的松散介质群运动不能简化为非弹性质点的运动,增大振幅的粉磨效率更明显;钱汝中等人认为振动强度必须是包括物料性质在内的各种因数的函数,例如粉磨带酸木屑的最佳振动强度为 110m/s 2 。这些观点虽然都在各自的研究中得到应用,但工业磨的振动强度均未突破 100m/s 2 的局限,粉磨效率仍基本停留于原先水平。

一些研究者试图从改变磨机内部结构动力学或者从改善磨机外部工艺条件来提高振动磨的粉磨效率。德国 M.Bayer 、 Mulish 和 K.Gemesi 等人曾进行磨内通入压缩气体的试验,以借助于气流推力使物料在磨内充分搅动中得到充分研磨和迅速排出,从而缩短物料在磨内的停留时间,获得单位时间下的最大产量,但试验效果不明显,气流量较小时,对物料的流速改变不大,而气流量过大则使粉磨产品的粒度变粗,很难找到气体入口和气体流量的最佳结合点。德国 Gock 等人在 1979 年 ~1986 年间,曾发明一种双区振动磨和转腔振动磨,前者是在磨腔内增设一个隔仓板,使之成为两个粉磨区;后者是在磨腔中加设一个可随介质旋转的叶轮装置,两者的作用均在于活化研磨体,消除磨腔中心部位的乏能区,以达到强化粉磨的目的。类似的研究国内也有所报导,北京光华木材厂、林科院和同济大学分别于 1968 年和 1981 年在 SM 型振动磨磨腔中心沿筒体长度方向加入一根 Φ 61mm 圆管作强化器,其试验结果使产量提高 1 倍,但圆管磨损严重,连续运行对材质的要求较高。可见这些改进对于设备的整体应用效果并未得到根本改变。

围绕振动磨理论和实践的探索,国内外几十年来从未停止。直到九十年代初期才形成一个广泛共识,这就是增大振动强度,提高振幅,才是获得高效率粉磨的最简捷有效的途径。这一理论,最早可追溯到 1959 年前苏联 M. Л . 莫尔古利斯提出的“振动磨的振动强度应取 200 m/s 2 ”的观点,而发展和实践者则始于 Bernotat 和 WangShulin 等人。后者主张按低频率大振幅设计振动磨,因为降低振频有利于延长轴承的使用寿命,增大振幅则可有效提高介质的能量传递接触面积和正向挤压碰撞能力,从而大幅度提高振动粉磨的效率。表 2 的实践为他们的主张提供了有力的支持。至此,以大振幅为特征的高效率振动磨问世,并在生产中不断验证其巨大的实用价值。

国内最早见诸报道的大振动强度( 150m/s 2 )、大振幅( 15mm )的 MGZ 型 80L 振动磨由西安冶金建筑学院研制,其粉磨效果为:产量 1.5~4.0t/h ,磨细比 200~300 ,比功耗 27.5kWh/t 。这一效果比相同容积的德国 Palla 型、日本 CH 型等振动磨分别提高产量 30 倍和 15 倍,提高磨细比 4 倍,降低功耗 65% 和 25% 。从而实现了以一台 80L 大振幅振动磨的产量即相当于原来 1000L 甚至更大容积振动磨才能达到的水平,也意味着振动磨设备大型化的难度可以通过提高振动强度来加以解决。

合肥水泥研究设计院进行的试验也得出,振幅由 7mm 增大至 13mm 时,可提高水泥的粗粉磨能力 10 倍以上,合格细度的产量可提高 4~6 倍,降低功耗 40%~50% ,且入磨粒度由原来的 < 8mm 放宽至 < 30mm 。在此基础上, 1996 年研制出 ZM 型 500L 、 ZM1000L 等大振幅振动磨,振动频率 700 次 /min ,最大振幅 13mm ,功率分别为 45kW 和 75kW ,均为 3 筒体结构,主要用于非矿、建材等行业的超细粉磨。例如 ZM 型 500L 用于方解石的粉磨,入磨粒度 20mm ,产品细度 < 10µm 占 65% 时,产 量 1 .5t/h ,等容积产量提高近 4 倍。各国不同振幅的试验磨和工业磨的粉磨效率对比分别见表 3 、表 4 。

表3 各国不同振幅的试验磨粉磨效率对比

|

国 别

|

德 国

|

日 本

|

中 国

|

|

|

型 号

|

Palla-20

|

CH-20

|

ZM30

|

MGE-1

|

|

筒体规格mm

|

Φ200×1300

|

Φ200×1300

|

Φ168×750

|

Φ200×1300

|

|

振动强度m/s2

|

8

|

10

|

13

|

15

|

|

最大振幅mm

|

8

|

10

|

13

|

15

|

|

产 量 t/h

|

0.05

|

0.1~0.25

|

0.5

|

1.5

|

表3 各国振动磨技术参数及产量对比

|

国 别 |

规格型号 |

筒体数 |

有效容积( L ) |

功率( kW ) |

振动强度 m/s 2 |

振动频率 ( 次 /min ) |

振幅( mm ) |

研磨体量(t ) |

生产能力( t/h ) |

|

德 国 |

Palla-50 |

2 |

1300 |

55 |

60~90 |

1000 |

3~6 |

4 |

1.5 |

|

VAR10-U25/5 |

5 |

1770 |

2 × 100 |

90 |

1000 |

8.5 |

|||

|

GSM2504 |

4 |

1900 |

110 |

70 |

1000 |

3~7 |

7 |

||

|

美 国 |

CHIMERS |

2 |

1880 |

166 |

100 |

1140 |

7 |

||

|

日 本 |

CH-50 |

2 |

1180 |

75 |

80 |

1200 |

8 |

4.4 |

1.7 |

|

C-60 |

2 |

980 |

2 × 37 |

80 |

1200 |

3~5 |

4 |

||

|

前苏联 |

M1000-1.0 |

1 |

1000 |

70 |

75 |

1500 |

3 |

3.7 |

|

|

M1000-1.5 |

2 |

2000 |

160 |

80 |

1000 |

6~8 |

3.8 |

3.0 |

|

|

中 国 |

SM1000 |

3 |

1000 |

75 |

100 |

1000 |

3~5 |

3 |

1.5 |

|

ZM1000 |

3 |

1000 |

75 |

130 |

970 |

13 |

3 |

3.5 |

表 4 中, ZM1000 型振动磨产量是以水泥熟料粉磨至 0.08mm 筛余 7~8% 为据,粉磨其他中硬物料的产量则可达到 6t/h 以上,单位容积产量

比低振幅振动磨提高约 4 倍,增幅虽未达到表 2 的水平,但基本印证了前述观点的正确性。从 2000 年以来, ZM 型振动磨先后用于超细水泥( < 10µm )、超细矿渣( > 450m 2 /kg )和各种非金属矿等生产中,显示出良好的应用效果和发展前景。

3 振动破碎技术

振动破碎是振动粉磨作用原理的延伸和发展。在振动磨问世的 20 多年之后,研制者逐渐认识到,振动冲击动能对破碎同样有效,故而尝试通过振动磨结构、冲击介质等一系列的改变,研制可以适应粉磨全过程的破磨设备,振动破碎由此应营而生。

日本安川电机株式会社研制的威式 YASR 型和 YAT 型两种振动破碎机 1968 年见于资料。 YASR 型属粗、中碎机,单破碎腔,以钢棒为冲击件,双电机拖动。物料由破碎腔顶部进入并受冲击粉碎后由端部排出,粉碎粒度由排料口篦缝宽度决定。即使在粉碎高硬物料时,破碎腔内衬和冲击件的磨损仅为锤破的 1/10 ,产品中铁的增量仅占其 1/5 ,产品粒度也比锤破小得多,研制之初可由 80mm 细碎到 < 10mm 占 60% ,到 1980 年已能够达到完全 < 3mm 。上述效果正如研制者所说,是因为“振动破碎是利用整个冲击件作用于物料,而锤破则仅仅依靠锤头的边角”。

YAT 型振动破碎机属于细碎或粗粉磨的范畴,产品包括 C 、 F 等多种规格。 YAT-C 型和 YAT-F 型通常为 2~4 个破碎腔,其中 F400 型为 2 腔,呈纵向垂直布置,双电机拖动,最大容积 400L ,功率 30kW × 2 ;容积 1200L 的 F600 型为 4 腔结构,呈“田”字布置,每上下两腔相联,形成一个物料流,故该机运转时以双倍料流进行细碎,物料粒度由排料口的篦缝宽度控制,产量可达 20t/h 。 YAT 型机的最大特点是集细碎、粉磨于一体,上筒体相当于一台等容积的 YASR 型机,下筒体则相当于一台多仓球磨机的第一或第二仓的粗磨效果。物料经上筒体由 80mm 细碎到 < 3mm ,再由下筒体粗磨到全部 < 0.8mm ( 20 目)出机,破碎比高达 1/100~1/200 ,从而为后续细粉磨提供极为理想的入磨粒度。

日本这一时期的振动破碎机均采用高频率( 1000~1500 )、低振幅( 5~7mm )的技术路线,所以效率并不高。 YASR80 型的单机最大产量不过 1.0t/h ,扩大设备规格至 4 腔 1200L 的 YAT-F600 型的产量才达到 20t/h 。可见其提高生产能力的唯一办法只在于扩大设备的规格,目前尚无更大规格以及高频、大振幅机型的生产应用报导。但是,就其设备设计、制造的水平而言,则有许多可取之处。如:安川电机、川崎重工等制造商生产的振动破磨设备一般多用隔音罩进行全封闭,既防止粉尘污染,也屏蔽噪音;机体外部均用水冷却,以控制物料升温;电机设在共振体内侧并由多个轴承支承,故单个轴承的负荷小,使用寿命很长。因此,仍一直被粉体工程界各种规模的企业广泛采用。

运用同样的原理,合肥水泥研究设计院在 ZM 振动磨的基础上, 1999 年开发的 HG 型振动冲击破碎机为双腔结构,呈水平布置,单电机拖动,每一腔以各自的料流由顶部喂入,两端排出,破碎腔两端为可拆卸结构,用于定期补充或更换冲击件。其结构与日本 YAT 型机有所不同,传动方式也较之更加简捷。然而,根本上的区别还在于 HG 型机采用了高频强振冲击破碎,其最大振幅 13mm ,冲击频率 970 次 /min 。因此单机处理能力要相对大得多,尤其在钢渣的破碎中已经突显优势。两种振动破碎机的性能参数见表 5 。

洛阳同利破碎设备研究所 1997 年研制的 PBZ 型振动破碎机,是由摆辊和固定在机架上的 4 组弹簧构成一个质量 —— 弹簧振动系统,由电机带动偏心体产生激振力,使物料在振动冲击下被挤压破碎。摆辊设计为双层,中间的隔热层可以阻隔物料热量向轴承传递,对灼烧的热料适应性较强;两边冲击件能平移或以圆心旋转,可对其啮角、排料口宽度任意调整;当入机粒度变化产生不均匀受力时,摆辊可沿两端同步平移,使轴承在正确的几何条件下运行,一旦铁块混入也不必担心对设备造成损坏;设备在共振点工作,故装机功率较低。 PBZ 型振动破碎机的入机粒度 60~190mm ,出机粒度 3~10mm ,最大生产能力可达 55t/h ,装机功率 37kW 。目前已形成产品系列。

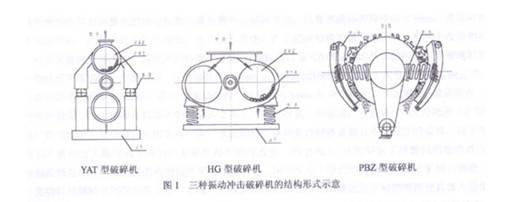

上述各种破碎机的结构各有不同,但原理一样,都是依赖于偏心体的激振产生冲击力来实现对物料的粉碎,其破碎力均为非刚性力,运动件的止点由振动强度决定,且随物料的硬度可变,这是与传统破碎机的根本区别所在。三种振动破碎机的结构如图 1 所示。

图中, YASR 型、 YAT 型和 HG 型的冲击件采用钢棒, PBZ 型的冲击件为耐磨板。前者以散体形式自由冲击物料,后者由振动冲击力的大小和物料的硬度决定运动件的止点,因而都具有非刚性力破碎特征。有关非刚性力破碎的作用,王 炤、王友宏 等人曾著文从降低冲击件磨损、改善被磨物料易磨性和选择性破碎功能等方面的效果进行了详细论述,结论与前述的“利用整个冲击件对物料进行冲击比锤破仅依靠锤头边角的作用更有效” 的观点完全相同,并为生产实践所证明。

4 应用技术

装备技术的发展更加有效地拓展了应用空间,现在的振动粉磨和振动破碎可满足不同行业、不同粒度的生产需求。除常见工艺外,在以下方面已取得了显著的应用效果。

4.1 超细微粉的生产

从数微米到十数微米的超细微粉生产一直倍受各国关注,研究的焦点主要集中于工艺与装备技术。对 < 10µm 的超细微粉生产,日本早期多采用振动磨间歇粉磨或多级连续粉磨,效率极低,仅适用于小规模生产。与空气选粉机配套组成闭路连续生产工艺后有所改善,但存在的问题是对选粉机的性能要求较高,同时也受制于振动磨的粉磨能力和足够的合格细粉量,两者都具有一定难度。随着振动粉磨技术的发展,其配套能力可以与更多的分级设备组合,形成更为丰富有效地工艺形式,其中,国内外应用较多的是振动磨 + 涡轮式气流分级机工艺。合肥水泥研究设计院 2000 年先后用于兖矿水泥厂的方解石微粉生产、徐州中国矿业大学的超细水泥生产均采用这一形式。其配套设备为 ZM500 型振动磨和 ADW 型涡轮式微粉分级机,成品粒度全部 < 10µm ,振动磨出机粒度 < 10µm 占 70% 以上,产量 1.5t/h ,电耗 32kW/h 。在此工艺中,振动磨的作用是为满足于分级机的分级能力提供所需的物料量和成品占有量,这两个指标即是得益于设备生产能力的大幅度提高。同期用于河南钢花水泥厂的矿渣微粉生产线,采用 ZM1000 型振动磨开流粉磨工艺,产品比表面积达到 450m 2 /kg ,产量 1.5~2.0t/h ,电耗 55kW/h 左右。此外,国内采用其他工艺进行的振动磨超细水泥的生产报道也常见于资料。

4.2 特殊粒度的生产

许多物料随其用途不同,要求产品的粒度仅限于一定的粒级范围或者限定各粒级的含量,例如某厂要求的钾长石粉磨粒度只按两个产品档次控制在 0.4~0.9mm ( 20 目 ~40 目)或 0.12~0.4mm ( 40 目 ~120 目)之间;一些厂制砖用煤矸石的粒度及含量需严格控制在 1~2mm 占 10% , 0.5~1.0mm 占 20% , 0.12~0.5mm 占 30% ,< 0.12mm 占 40% 。等等。对这类粒度的生产采用通常的破碎设备,单机不可能达到,用粉磨方式则因细粉量过多以致成品减少,而利用振动破碎所具有的选择性破碎这个特点进行尝试,效果则相对要好得多。对钾长石的粒度,试验条件下振动破碎的一次成品率可达 60% 以上,吨物料产生的废品率(< 0.12mm 的粉体)不足 20% ;对煤矸石的破碎已用于山东淄川建材公司, HG3 型振动破碎机单机产量 15~18t/h ,各粒级含量无须筛分即达到允许的控制范围。

4.3 预粉磨和分别粉磨工艺

预粉磨的作用是将磨机的部分粉磨功移至磨外由破碎完成, 这要求破碎的粒度应< 3mm ,并尽可能多地产生成品细粉;产品电耗和钢耗较低,生产操作简便;产品颗粒结构的微裂缝较多,有利于改善物料易磨性。对传统破碎设备而言,其破碎的粒度中 < 3mm 颗粒量以及 < 0.08mm 成品量都很低,高硬物料要达到这一指标通常需借助于多级破碎,以前要获得 < 5mm 占 80% 的钢渣约经过 4~5 次分级破碎才能完成,而目前只要将钢渣粗碎至 < 80mm ,即可由振动破碎一次达到 < 5mm 占 90% 以上、 < 0.08mm 成品量占 20% 以上的细碎效果。利用首钢和上钢钢渣的 2 条细碎试生产线于 1999 年和 2001 年投产以来,分别年产 4.5 万吨和 7.2 万吨,为水泥厂提供较细的混合材。应用表明,由于入磨粒度大幅度减小和物料易磨性得到约 20% 的改善,从而降低了球磨机的粉磨难度,因此,以其作混合材的水泥磨产量都有不同程度的提高。

分别粉磨是针对一些物料的难磨特性采用的一种工艺,国外在七十年代即有报导。由于矿渣、钢渣一类物料与熟料之间的易磨性悬殊,传统的混合粉磨很难使矿渣达到足够的细度使其掺入量受到限制,若希望增大掺入量则势必以降低水泥标号为代价。分别粉磨既可按要求的细度控制混合材的比面积,也使得熟料的粉磨因难磨组分减少而更易于控制细度和提高产量,而提高熟料粉磨细度所带动的强度增长又为多掺混合材创造了条件,因而从工艺上减轻了混合材难磨特性对粉磨的影响。由于振动磨设备的体积小,对物料的细磨能力强,粉磨至 400m 2 /kg 比表面积相对容易,故采用开流振动粉磨工艺作混合材分别粉磨,具有投资和场地等方面的优势。这种工艺目前只在矿渣微粉生产中有所应用,仍有很大的开发潜力。

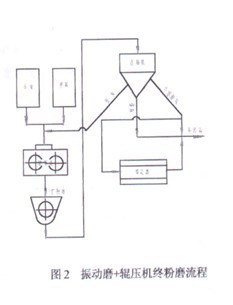

4.4 振动磨 + 辊压机终粉磨工艺

辊压机的发展为水泥粉磨提供了有效的技术保证,辊压机半终粉磨、联合粉磨等工艺已在国内外广泛应用,但节能更为显著的终粉磨工艺却一直受困于水泥的颗粒级配形态、需水量和凝结时间等指标而至今仍在研究完善之中。德国 A.Wolter 等人近年提出一种如图 2 所示的振动磨 + 辊压机终粉磨新工艺,被视为水泥粉磨技术的重大进步。该工艺是在选粉机上增加一个出料口,用以卸出 50µm ~ 80µm 的中等颗粒,其中的一部分直接加入水泥最终成品;另一部分送入振动磨细磨至 < 10µm 后再与成品共混,以改善水泥的粒度级配和颗粒形态;剩余部分则随选粉机粗粉一并送入辊压机,以改善辊压机入料的粒度组成。各设备相互补充和完善,最终使辊压机终粉磨产品的各项性能指标达到最佳状态。在这一工艺中,振动磨主要起调节水泥成品粒度级配和改善水泥性能的作用。

振动破碎和振动粉磨的应用实际远不止上述。目前欧美和日本等工业发达国家的此项技术应用已相当广泛,几乎涉及各种固体材料的粉体生产。相比之下,我国无论是应用技术还是装备技术的研究力度都显得薄弱,要满足于不同行业、不同细度的粉体生产需求,仍存在很大的差距。

5 思考与建议

半个多世纪的发展证明,振动粉磨技术是粉体制备工艺的完善和补充,其细磨或细碎效果很难被其他设备所代替,应加强这一装备和应用技术的研究。笔者认为应着重从以下方面开展工作。

( 1 )超细微粉制备工艺和设备配套。利用振动磨的超细粉磨能力和 ADW 涡轮式微粉分级机的良好分级性能,研究开发适合于各类物料和不同生产规模的微粉制备工艺和配套技术,从系统增产降耗、降低铁污染、提高白度等主要指标入手来提升产品的档次,以满足越来越多的微粉生产需求。

( 2 )振动冲击破碎的细碎效果,可为球磨机提供 95% < 5mm 的入料粒度,许多行家预示,粉磨因此而存在较大的增产节能潜力。以前的工作只是根据用户需要进行了最大容积为 500L 机型的设计,应用也仅限于钢渣或非矿,但对旋窑水泥熟料细碎至 95% < 5mm 的批量试验产量已能够达到 16~18t/h ,若在此基础上按现已成熟的 1000L 机型加大设备的开发力度,即可与 Φ 2.4~2.6m 水泥磨具有相当的配套能力。

( 3 )加强振动粉磨工艺的研究,开发能充分利用细碎和细磨特点的振动预细碎、分别粉磨或不同设备相组合的粉磨工艺技术,通过优势互补来实现工艺的先进性。在这一方面,德国开发的“振动磨 + 辊压机终粉磨”工艺就是一个良好的例证。

( 4 )振动细碎和振动粉磨的装备大型化研究。由于振动磨的结构受重力加速度等参数的制约,其大型化一直存在较大的难度。随着理论的发展,装备大型化的难题可望通过提高生产能力来得到很大程度的改善。如表 2 所说,成倍提高振动强度、加大振幅和适当减小振动频率,相同规格机型的产量可获得 15~20 倍的提高,这比单纯扩大设备几何尺寸来提高生产能力的方法更为有效。对此,合肥水泥研究设计院通过 1000L 振动磨进行了有益的尝试,并已取得了初步效果,但距这一增产幅度尚有距离。从这个意义上讲,值得进行更深入地研究。

参考资料

[1] (日)神保元二等著,王少儒、孙成林译·粉碎·中国建筑工业出版社· 1985

[2] 戴少生、廖中同、黄有丰·粉碎工程及设备·中国建材工业出版社· 1994

[3] 全国第二届破碎与磨碎学术会议论文集·中国选矿科技情报网· 1983

[4] 钱汝中、胡惠中、王 炤 ·振动磨磨介共振运动规律的研究·中国硅酸盐学报· 1965.4 卷 3 期

[5] 王树林·振动磨机内部动力学的研究·矿山机械· 1994.5

[6] 高长明·水泥厂辊压机粉磨系统·水泥情报· 1990.2

[7] 王 炤 、 王友宏 、 罗帆 · 硬质物料的振动冲击细碎 ·矿山机械· 2003.4

[8] 罗帆 · 振动磨与振动粉磨工艺技术 ·西南工业大学学报· 1991. 3 卷 1 期