氧化铁超细粉磨技术

- 分类:学术讲座

- 作者:

- 来源:

- 发布时间:2005-04-26 11:16

- 访问量:

氧化铁超细粉磨技术

【概要描述】合肥水泥研究设计院杨春保朱春启 球磨机系统广泛用于各种无机非金属矿的深加工。它用于氧化铁的超细粉磨,具有台时产量高,生产综合成本低,易于操作和管理,产品质量易于控制等优点,但也存在电机功率大,电耗高,对超细粉磨产品质量还难以达到要求等缺点。提高管磨机效率、降低电耗,是管磨机研究的最重要的课题。 1 普通开流磨存在的问题 象粉磨任何物料一样,普通的开流管磨机粉磨氧化铁也存在台时产量低、电耗高等

- 分类:学术讲座

- 作者:

- 来源:

- 发布时间:2005-04-26 11:16

- 访问量:

合肥水泥研究设计院 杨春保 朱春启

球磨机系统广泛用于各种无机非金属矿的深加工。它用于氧化铁的超细粉磨,具有台时产量高,生产综合成本低,易于操作和管理,产品质量易于控制等优点,但也存在电机功率大,电耗高,对超细粉磨产品质量还难以达到要求等缺点。提高管磨机效率、降低电耗,是管磨机研究的最重要的课题。

1 普通开流磨存在的问题

象粉磨任何物料一样,普通的开流管磨机粉磨氧化铁也存在台时产量低、电耗高等问题。在平均粒径为4.5μ时,平均电耗高达134kwh/吨。主要的原因是:现在用于粉磨氧化铁的开流管磨机技术都是套用粉磨水泥的开流管磨机,其衬板、隔仓板型式没有大的改变,更不用说考虑各技术参数与氧化铁的粉磨特性相适应的问题。其仓位长度分布、研磨体级配、隔仓板流通率等重要技术存在不合理的因素,因而导致了粉磨效率低,电耗高等问题。

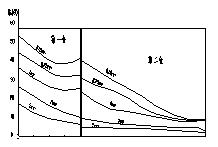

根据我们对粉磨氧化铁的管磨机所作的调查和分析,发现它存在以下几个问题:⑴球、段仓间隔仓板篦孔尺寸较大(12mm),物料从球仓到段仓的流动几乎是畅通无阻,大量的粗物料(5mm以上)进入段仓,糊磨现象严重;⑵磨内物料流速太快,从而导致料球比过低。如Ф1.5×5.7m磨机正常停磨时,球仓内几乎没有存料。这样,生产时球砸球,不但效率低,而且磨音特别大,球耗及衬板消耗高;⑶磨内物料温度高达200~240。C,粉磨工况恶化。图1是南京磁材厂普通Ф1.5×5.7m氧化铁开流管磨机内物料筛余曲线。它表明:球仓的后半部分各个粒径的筛析曲线是一条接近于水平的线段,说明球仓后半部分的粉磨效率很低,仓位布置不合理。在段仓内2mm~5mm的物料筛余下降缓慢,说明钢段对这些物料的粉磨效果不佳。

图1 普通开流管磨氧化铁筛余曲线

总之,普通氧化铁开流管磨机存在较严重的粉磨工况紊乱和效率低的问题,“氧化铁超细粉磨技术”只有解决这些问题,才能大幅提高磨机产量,达到增产降耗的目的。

2 氧化铁超细粉磨技术的原理

“氧化铁超细粉磨技术”的核心是磨内筛分装置,它能有效挡截对于钢段来说难于研磨的粗颗粒,从而优化了球仓与段仓的粉磨过程,大幅提高台时产量,降低电耗。

2.1 球、段仓间增设高效物料筛分装置

实行磨内选粉,较粗的颗粒返回球仓继续粉磨,满足要求的细粉(0.5mm以下)进入段仓。管磨机粉磨效率不高。世界很多学者研究证明,管磨机实际的粉磨功率的利用,仅为总能耗的百分之三到百分之八。粉磨效率之所以不高,其原因是多方面的,而过粉磨是其中一个重要的原因。从粉磨工艺来考察,在粉磨过程中,物料在磨内沿着磨机从磨头到磨尾的纵长方向上的细度发展,由粗到细,直至出磨细度为合格料,似乎形成一个合理的细度梯度。若进一步深入分析,从纵向的每一点的横截面上来看,物料颗粒粗细悬殊,细度极不均匀。在段仓内,0.5mm以上的颗粒,有的大到5mm~10mm,这些大颗粒在段仓内,粉磨效率低,很难磨细,我们把它称之为钢段的“难磨物料”。为了达到出磨细度的要求,只好用过长的粉磨时间来完成。另一方面,在磨内沿着磨机纵向的粉磨物料,在细度发展过程中,由磨头到磨尾合格料的百分含量越集越大,但必须要等待全部物料达到细度指标合格后,方可排出磨外。这里的第一个问题是少量粗料过早地与细粉料一起混入下一个仓室 ,耗费过多的粉磨时间;第二个问题是磨内不能及时排出合格料,而浪费大量的能量,一般把它称为过粉磨。这两个问题之间存在一定的因果关系,并且从两个方面共同影响着“过粉磨”这一矛盾过程的发生与发展。入磨物料粒度越小,影响过粉磨性能也小,反之,入磨物料粒度越大,影响过粉磨性能也大。出磨产品细度越细,影响过粉磨越恶劣,出磨产品越粗,影响过粉磨性能得以缓和。这是因为入磨物料粒度大小,引起磨内粉料颗粒组成中的级别的粗细,以此影响着过粉磨,而使粉磨效率难以提高。总之,进入段仓物料较粗和出磨物料细度要求高,是氧化铁超细粉磨产生过粉磨和粉磨效率低下的两大常见原因。后者不可改变,而前者可通过一定的技术手段加以改造。“氧化铁超细粉磨技术”的设计原理,就是在球段仓间增设磨内筛分装置,实行磨内选粉,使进入段仓的物料不含粗颗粒。以此为中心,对各隔仓装置、各技术参数作相应的设计与调整,从而大幅提高粉磨效率,达到增产降耗的目的。磨内筛分也改变了球仓的物料分布,粗物料含量提高,便于集中破碎,提高了球仓的粉磨能力。在球、段仓间增设物料筛分装置后,它有效挡截粗物料,进入段仓的物料只有易于研磨的微粉(小于0.5mm),出磨细度易于控制,粉磨效率高。

2.2 料位调节

磨内料位调节是针对磨内物料流速过快或过慢而设计的一项技术。对氧化铁的超细粉磨,因其易磨性差,质量要求高,因而产量较低。如果控制不好,磨内料球比就会严重偏低,往往不及正常状态时的三分之一。因此,强化料位调节尤其必要。“氧化铁超细粉磨技术”根据对产、质量要求和粉磨物料的特性,使用溢流隔仓板、溢流出口篦板和挡料圈,有效控制磨内料球比在一个合理的范围以内,大幅提高粉磨效率,降低磨音,并降低研磨体和衬板的消耗。

2.3 使用微型钢段

对于氧化铁超细粉磨技术,由于产品质量要求高,一般成品细度控制在20μm以下,平均粒径4μm~8μm,使用普通的钢段难以达到质量要求。但在普通的开流管磨机内,因为段仓内存在大量的粗颗粒,完全使用微型钢段效果也不好。而“氧化铁超细粉磨技术”,通过物料筛分装置分选后进入段仓内的微粉,颗粒的均齐性比较好,使用微型钢段粉磨效率明显提高。由于有针对性地采用了上述多项技术措施,从根本上消除了恶性粉磨现象,系统的粉磨效率提高30%~50%。 3.“氧化铁超细粉磨技术”对氧化铁管磨机的改造 宝钢集团梅山钢铁集团公司(南京磁材厂),利用自身的铁鳞生产氧化铁磁铁粉,产品供不应求,效益良好。但该公司由于管磨机产量偏低,整体上没有达到应有的生产规模。为此,该公司做了多次试验,花费数十万元,效果始终不明显。最后,他们来到合肥水泥研究设计院,寻求解决技术难题。 针对以上问题,合肥水泥研究设计院把氧化铁的超细粉磨作为一项课题,组织技术攻关。根据对氧化铁粉磨特性的分析及其质量的要求,研制和开发了“氧化铁超细粉磨技术”。2004年对宝钢集团梅山钢铁集团公司四台氧化铁管磨机进行了“氧化铁超细粉磨技术”改造,经过2005年全年的生产总结,证明这项技术达到了预期的效果,本技术的研制是成功的。下表是其技术经济指标比较。

|

序号

|

磨机规格m

|

台时产量t/h

|

电耗 kWh/t

|

研磨体消耗g/t

|

|||

|

改造前

|

改造后

|

改造前

|

改造后

|

改造前

|

改造后

|

||

|

1

|

Ф1.5×5.7

|

0.9

|

1.15

|

132

|

108

|

1100

|

708

|

|

2

|

Ф1.5×5.7

|

0.9

|

1.2

|

132

|

104

|

1100

|

705

|

|

3

|

Ф1.2×5.2

|

0.37

|

0.48

|

137

|

105

|

1105

|

690

|

|

4

|

Ф1.2×5.2

|

0.37

|

0.48

|

137

|

105

|

1105

|

690

|

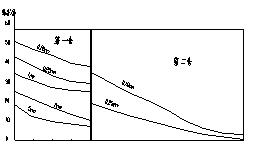

可见,应用“氧化铁超细粉磨技术”后,平均台时产量提高30%,电耗下降22%,吨研磨体消耗下降37%。该技术的主要特点是:⑴在磨内球、段仓之间增设物料筛分装置,严格控制进入段仓物料的粒径。图2是氧化铁管磨机技改后的磨内筛余曲线,可见,进入段仓内的物料1mm以上的基本为零。

图2 开流超细管磨氧化铁筛余曲线

⑵调整各仓仓长和研磨体的级配,使其与氧化铁的粉磨特性相适应。⑶控制好磨内物料流速,使正常生产条件下,料球比达到正常的状态。⑷加强磨内通风,降低磨内物料的温度。技改后磨机出口温度从2400C降到1900C。

4 氧化铁超细粉磨技术经济效益分析

4.1.增产效益(规模效益)

南京磁材厂在使用“氧化铁超细粉磨技术”后,平均台时产量提高了30%,解决了长期困扰企业发展的窑磨能力不平衡问题,使公司年生产规模相应提高了30%,公司年产量从1.8万t提高到2.33万t,年增产0.53万吨。以t利润300元计算,年增利润159万元。

4.2.节电效益

技改前平均粉磨电耗134kWh/t,技改后平均105kWh/t,省电22%。以每t省电29度、每度电0.5元计算,该公司可年省电费23300t×29kWh/t×0.5元/度=33.785万元。 4.3.节省钢材效益 由于台时产量提高,并改善了磨内的粉磨工况,大幅提高了料球比,降低了磨音,因而研磨体及衬板消耗大为降低。

⑴研磨体消耗。技术改造前研磨体消耗1100g/t,改造后消耗700g/t,节省37%。该公司年省研磨体9.3t,按每吨0.55万元计,年省5.1万元。

⑵衬板消耗:技改后不再发生空磨和球砸球、球砸衬板等现象,延长了衬板的使用寿命。到目前为止,技改时换上的衬板还光洁如新,其使用寿命暂时无法统计。即使按同等寿命计算,由于产量提高30%,每吨氧化铁所消耗的衬板降低23%。

4.4.节省投资效益

由于“氧化铁超细粉磨技术”提高台时产量30%,对新建磁铁粉生产线可以大大节省投资费用。一是可以少买少用管磨机而达到同等的生产规模,二是可用较小规格的“氧化铁超细磨”取代较大规格的普通磨,达到同样的生产能力。这两种选择都可以大幅降低管磨机及其附属设备、磨房的基建投资。仅计算节电和节省钢材两项,保守的估计,用于“氧化铁超细粉磨技术技术”的投资只需半年时间即可全部收回。

5 结语

由于“氧化铁超细粉磨技术”全面优化了粉磨过程,克服了普通管磨机内诸多不良的粉磨过程和现象,并针对具体矿物的粉磨特性、产、质量要求而设计多项合理的技术参数,因而大大提高粉磨效率,生产高质量要求的产品。通过生产实践的证明,“氧化铁超细粉磨技术”可比普通管磨机提高台产30%~50%,节电30%~40%左右,降低金属消耗40%~50%。